Cerâmica de Magnésia (MgO)

O que é Magnesia (MgO) Cerâmica?

O que é Magnesia (MgO) Cerâmica?

O óxido de magnésio (MgO) é um composto amplamente utilizado, derivado principalmente da magnesita (aproximadamente 93%), com uma porção menor obtida de salmoura e depósitos de sal profundos (cerca de 7%). O processo de produção normalmente envolve calcinação para formar periclásio, seguido de fusão em forno elétrico a arco. O material resultante é então britado e moído seletivamente até o tamanho de partícula necessário, podendo ser posteriormente processado em produtos de diversos formatos e estruturas de poros, conforme necessário.

O MgO pode ser classificado em três tipos, com base nas matérias-primas e nos métodos de produção. Entre eles, o FM (magnésia fundida) e o DBM (magnésia calcinada a fundo) são os tipos mais comumente utilizados na produção de componentes cerâmicos de alta temperatura, como peças de isolamento, cadinhos e revestimentos de fornos.

As cerâmicas de MgO combinam as características dos materiais refratários tradicionais com as das cerâmicas avançadas. Elas oferecem resistência à corrosão por metais alcalinos e mantêm a estabilidade química e à radiação, o que as torna adequadas para uso em energia nuclear e processos de alta temperatura em metalurgia. A temperatura máxima teórica de trabalho é de até 2.200 °C, com uso contínuo na faixa de 1.600 a 1.800 °C. No entanto, as cerâmicas de MgO apresentam algumas limitações, incluindo resistência relativamente baixa ao choque térmico e alta reatividade química. Elas tendem a reagir com oxigênio, nitrogênio e vapor d'água, e sua aplicação sob vácuo requer controle rigoroso da pressão e a seleção de gases inertes.

| Item | CCM (Magnésia Calcinada Cáustica) |

DBM (Magnésia Queimada Morta) |

FM (Magnésia Fundida) |

| Indústria de Aplicação | Cloreto de magnésio, magnésia da água do mar | Refractory materials industry | Refractory materials industry |

| Matéria-prima Fonte |

Cloreto de magnésio / magnésia da água do mar | Magnesita | MgO denso de granulação fina de alta pureza (99,83%) |

| Usos típicos | Fertilizantes, ração animal, tratamento de águas residuais | Refratários moldados/não moldados: tijolos de MgO-C, tijolos de MgO-Al, mistura para projeção, argila para furo de torneira, etc. | Refratários de alto desempenho: alto-forno, Revestimento de forno elétrico, revestimento de panela, fornos de alta temperatura; Cerâmica especial, dessulfurizador, transportador de catalisador |

| Cenários de Aplicação | Uso geral de produtos químicos industriais | Usado como revestimento de fornos em indústrias de aço, energia e vidro | Cenários que exigem maior resistência à corrosão e resistência a altas temperaturas |

| Indústrias de exemplo | Agricultura, Proteção ambiental | Agricultura, Proteção Ambiental | Aeroespacial, Transição energética, Infraestrutura, Refino de metais |

| Característicos | Alta atividade, boa reatividade | Custo-efetivo para cenários de demanda econômica | Alta pureza, alta densidade, resistência superior à corrosão e alta temperatura |

Mistura e modificações de ingredientes:

During preparation, the composition of MgO is carefully adjusted. To improve sintering, slightly increase grain size, and reduce the tendency of hydration, small amounts of additives such as TiO₂, Al₂O₃, or V₂O₃ can be added.

Processamento de MgO de alta pureza:

Para aplicações que exigem cerâmicas de MgO de alta pureza, aditivos não podem ser utilizados. Em vez disso, utiliza-se um método de sinterização ativada:

- Hidróxido de magnésio (Mg(OH)₂) é calcinado a uma temperatura adequada para criar MgO ativo com muitos defeitos de rede.

- Este MgO ativo é então sinterizado para produzir cerâmicas de óxido de magnésio de alto desempenho.

Este método garante excelente pureza e desempenho, atendendo às necessidades de aplicações exigentes.

Tabela de Propriedades Cerâmicas de Magnésia(MgO)

| Propriedade | Unidade | Valor |

| Pureza | % | MgO :99.7% |

| Cor | branco | |

| Water absorption | % | 5.5 |

| Densidade | cm³ | 3.4 |

| Absorção de água | g/% | 6.5 |

| Resistência à flexão (MOR) (3 pontos) @ RT |

Mpa | 215 |

| Therm. Conductivity (400°C) | W/m-K | 44 |

| CTE (20-1000°C) | 10-6/K-1 | 13 |

| Temperatura máx. operacional do ar | °C | 2200 |

| Cont.Opera. Temp. Ar | °C | 1800 |

| Capacidade térmica específica | J/g-°C | 0.900 |

*Os valores representam propriedades típicas do material e podem variar dependendo da configuração do produto e do processo de fabricação,

Para mais informações, não hesite em Contate-nos.

Tipos comuns de materiais cerâmicos de óxido de magnésio:

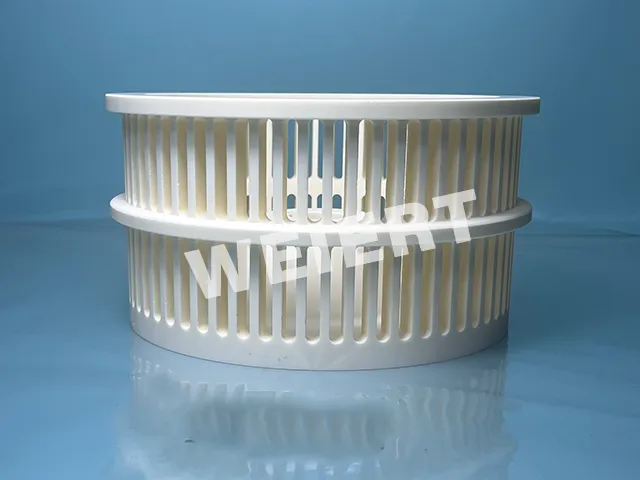

Cerâmica de Magnésia MgO

Espinélio de aluminato de magnésio

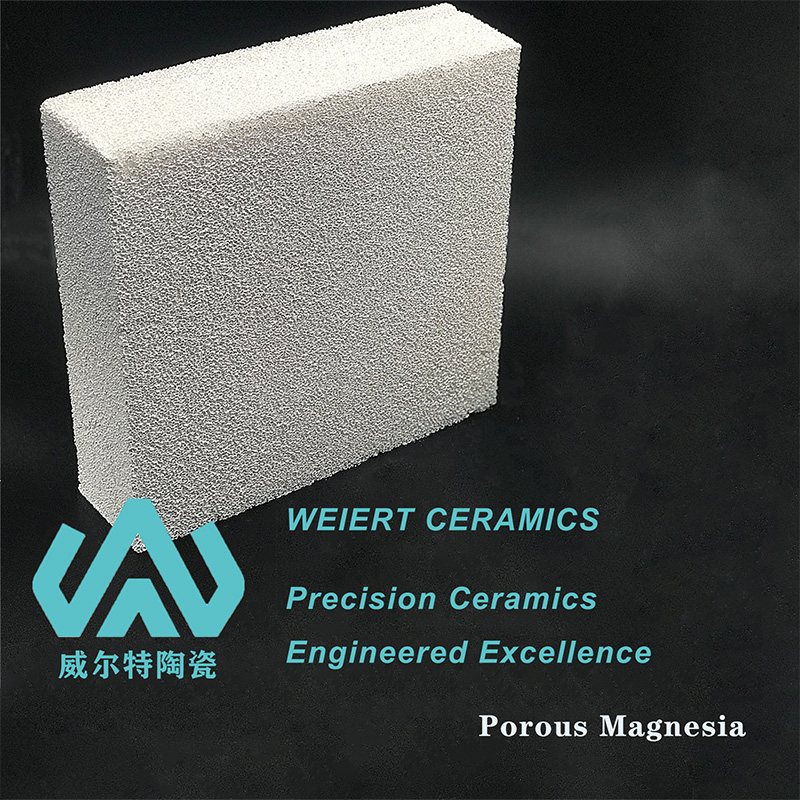

Cerâmica de Magnésia Porosa

A cerâmica de espinélio de aluminato de magnésio, com fórmula química MgAl₂O₄, é um material cerâmico avançado amplamente utilizado em cadinhos. Comparada à cerâmica de magnésia (MgO), ela é cosinterizada com 50% a 70% de Al₂O₃ e óxido de magnésio, resultando em uma estrutura densa e vitrificada. Essa composição proporciona maior resistência ao choque térmico, tornando-a particularmente adequada para a fusão de ligas de magnésio e outras ligas altamente reativas.

In the past, iron-based crucibles, such as those made from carbon steel or stainless steel, were commonly used for casting magnesium alloys. However, these materials are highly susceptible to corrosion by molten metals and fluxes, leading to short service life. Furthermore, the iron content in the crucibles can leach into the molten alloy, causing contamination.Graphite crucibles, although offering high thermal conductivity, have low mechanical strength and are prone to cracking under uneven heating conditions.

Magnesium alloys pose unique challenges due to their high vapor pressure (e.g., 1037 Pa at 727°C). Molten magnesium and its vapors easily penetrate porous ceramic materials, reacting with them and generating stresses that cause material degradation. This results in structural damage, material peeling, and contamination of the molten alloy.

Superior Properties of Magnesium Aluminate Spinel CeramicsMagnesium alloys exhibit high chemical reactivity and can react with traditional ceramic materials such as Al₂O₃, ZrO₂, SiC, and SiO₂. Additionally, during melting and refining, magnesium easily reacts with oxygen, nitrogen, and water vapor, leading to oxidation losses and residual by-products. These impurities can affect the quality and performance of magnesium alloy products. Magnesium aluminate spinel ceramic (MgAl₂O₄) addresses these problems effectively. Its dense microstructure and superior oxidation resistance prevent the infiltration of molten magnesium and vapors. The addition of Al₂O₃ enhances densification during sintering, further improving its structural integrity. As a result, this material is the preferred choice for processing high-purity iron and its alloys, as well as nickel, uranium, thorium, zinc, tin, aluminum, and their alloys.

WEIERT Ceramics Technology is the best manufacturer of magnesium aluminate spinel ceramics in China. We are not only a producer of magnesium aluminate spinel crucibles but also offer custom services for magnesium aluminate spinel ceramic products. Feel free to contact us for any inquiries or requirements!

Porous ceramics are materials formed by sintering magnesium oxide at high temperatures, resulting in a structure with numerous internal pores. Porous magnesia ceramics are produced using high-purity magnesium oxide with a magnesium content exceeding 95%. In contrast, non-porous or dense magnesium oxide ceramics (porosity < 0.1%) typically require the addition of other components, and their magnesia content usually ranges between 60–80%.

Based on pore size, porous magnesia ceramics can be classified into micropores and macropores. Micropores are essential for adsorption and purification processes involving gases or liquids, including catalytic purification. Macropores, on the other hand, play a critical role in filter cleaning systems, thermal insulation, and biomedical applications.

The Applications of Magnesia Ceramic

Magnesia ceramics outperform alumina ceramics in both high-temperature stability and corrosion resistance. It has a wide range of applications, including:

Cadinhos e Refratários: Usado nas indústrias de fundição de aço e vidro, especialmente sob condições corrosivas.

Processamento de metais: Adequado para derreter metais e ligas, como ligas de níquel, ligas radioativas de urânio e tório, e ferro e suas ligas.

Indústria Nuclear: Ideal para fundir urânio e tório de alta pureza em aplicações de energia atômica.

Tubos de proteção para termopares: Fornece proteção térmica e química para sensores.

Componentes eletromagnéticos e ópticos: Utilizado em domos de radar e janelas de projeção de radiação infravermelha devido à sua capacidade de transmitir ondas eletromagnéticas.

Suportes de sinterização: Serves as sintering carriers for ceramics, especially for processing corrosive and volatile substances like β-Al₂O₃ at high temperatures.

Materiais piezoelétricos e supercondutores: Atua como matéria-prima para aplicações especializadas, oferecendo propriedades como resistência à corrosão do chumbo e não contaminação.

Why Choose WEIERT Ceramics?

A WEIERT Ceramics Technology é a melhor empresa de cerâmica de MgO da China.

MgO ceramics’ combination of high-temperature performance, chemical stability, and corrosion resistance makes them indispensable for demanding industrial and scientific applications. We provide customized magnesia ceramic tubes, magnesia ceramic rings, magnesia blocks, and various complex magnesia ceramic components.