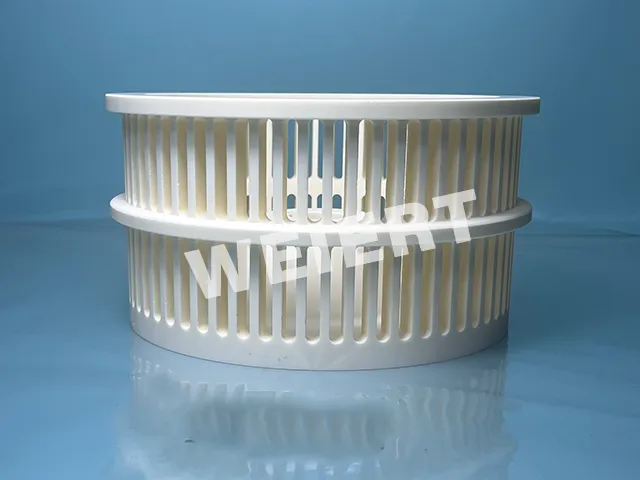

Composants en céramique de zircone ZrO₂

Pots de broyage en céramique pour broyeurs planétaires

Faible contamination métallique · Conception de couvercle étanche · Fabricant direct et solutions sur mesure

| Volume nominal | Application typique | Type de couvercle |

|---|---|---|

| 1L | R&D sur petits échantillons | Couvercle étanche |

| 2 L | Essais en laboratoire | Couvercle étanche |

| 3 L | Sélection de matériaux | Couvercle étanche |

| 4 L | Utilisation en laboratoire pilote | Couvercle étanche |

| 5 L | Broyage prolongé | Couvercle étanche |

En tant que fabricant direct de pots de broyage en céramique, nous prenons en charge des dimensions sur mesure, des structures de couvercle et des matériaux d’étanchéité adaptés aux différents broyeurs et applications. Des services OEM et des fabrications en petites séries sont disponibles pour la R&D et les applications à l’échelle pilote.

Comment réduire la contamination métallique lors du broyage à billes : pourquoi les pots de broyage en zircone sont essentiels

La contamination métallique est un problème courant et souvent sous-estimé lors du broyage à billes, en particulier dans le traitement de poudres de haute pureté, de matériaux pour batteries et de céramiques avancées. Le choix du matériau du pot de broyage joue un rôle déterminant dans la pureté des poudres et la reproductibilité des essais. Parmi les solutions disponibles, les pots de broyage en céramique — notamment en zircone — se sont imposés comme la référence pour les applications sensibles à la contamination.

Quelles sont les causes de la contamination métallique lors du broyage à billes ?

Lors du broyage à billes, des chocs et des frottements répétés se produisent entre les corps broyants, le pot de broyage et le matériau traité. L’utilisation de pots métalliques, tels que l’acier inoxydable, entraîne inévitablement l’introduction de fer et d’autres éléments métalliques dans la poudre.

Cette contamination peut entraîner :

- Des modifications de la composition chimique

- Des effets catalytiques indésirables

- Une modification du comportement de phase lors du frittage ou du traitement thermique

Pour ces raisons, la réduction de la contamination lors du broyage à billes est un enjeu majeur en recherche de laboratoire comme en développement industriel des matériaux.

Pourquoi utiliser des pots de broyage en céramique plutôt qu’en métal ?

Comparés aux pots en acier inoxydable, les pots de broyage en céramique sont largement utilisés lorsque la contamination métallique doit être réduite au minimum.

Les matériaux céramiques présentent une dureté et une stabilité chimique nettement supérieures, ce qui entraîne une usure beaucoup plus faible lors du broyage.

Les principaux avantages des pots de broyage en céramique sont :

- Contamination métallique extrêmement faible

- Haute résistance à l’usure

- Excellente inertie chimique

- Adaptés au broyage à sec et humide

Ainsi, les pots en céramique sont largement adoptés dans le traitement des matériaux avancés, où la pureté et la constance sont primordiales.

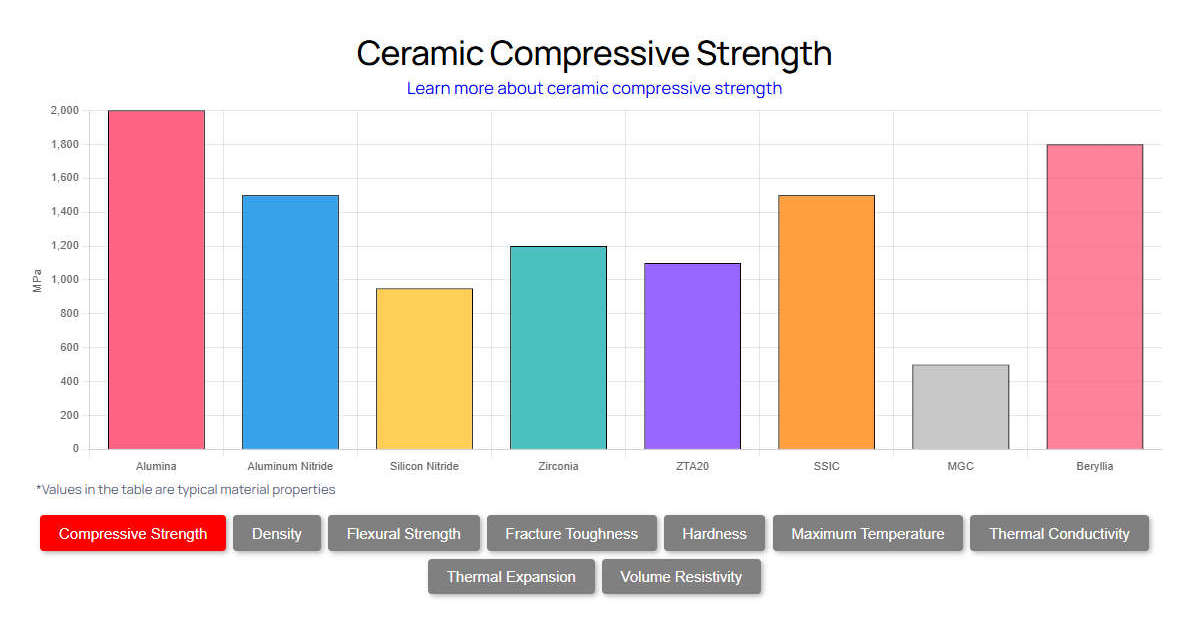

Matériaux céramiques courants pour pots de broyage

Pots de broyage en zircone

La zircone est largement reconnue comme un matériau haut de gamme pour les opérations de broyage sensibles à la contamination.

Un pot de broyage en zircone pour broyeurs planétaires offre :

- Un taux d’usure très faible

- Une libération minimale de particules pendant le broyage

- Des performances stables lors de cycles de broyage prolongés

Ces propriétés rendent la zircone particulièrement adaptée aux matériaux pour batteries, aux céramiques électroniques et aux poudres fonctionnelles, où même une contamination métallique à l’état de trace peut affecter les résultats.

Pots de broyage en alumine

L’alumine est un matériau céramique économique offrant une bonne stabilité chimique.

Les pots de broyage en alumine présentent une excellente résistance chimique dans de nombreux environnements acides et alcalins, ce qui les rend adaptés au traitement général des poudres céramiques. Toutefois, l’alumine présente généralement une usure plus élevée que la zircone, ce qui peut entraîner l’introduction de légères impuretés céramiques lors de cycles de broyage prolongés.

Zircone vs pots de broyage en acier inoxydable

Une comparaison directe met en évidence pourquoi la zircone est souvent privilégiée :

- Comportement à l’usure : la zircone présente une usure nettement inférieure à celle de l’acier inoxydable

- Risque de contamination : l’acier inoxydable introduit des impuretés métalliques, contrairement à la zircone

- Adéquation des applications : la zircone est idéale pour les matériaux de haute pureté et les usages de recherche

Lorsque la maîtrise de la contamination est essentielle, les pots de broyage en zircone surpassent clairement les alternatives métalliques.

L’importance des pots de broyage étanches avec couvercle

Lors du broyage à billes en voie humide, l’étanchéité du pot est aussi importante que le choix du matériau. Un pot de broyage avec couvercle, conçu de manière étanche, empêche les fuites de suspension et l’évaporation des solvants pendant le fonctionnement.

Les pots de broyage en céramique étanches sont essentiels pour :

- Le broyage humide avec solvants ou agents dispersants

- Les durées de broyage prolongées

- Le maintien d’une composition homogène de la suspension

Une étanchéité adéquate améliore non seulement la sécurité, mais garantit également des résultats de broyage reproductibles.

Choosing the Right Milling Jar Material

Selecting the optimal milling jar depends on application requirements:

- For contamination-sensitive milling → Zirconia milling jar

- For general ceramic powder processing → Alumina milling jar

- For wet milling → Sealed ceramic grinding jar with lid

- For planetary mills → Precisely matched zirconia jars

Understanding the relationship between milling jar material, wear behavior, and contamination is the key to achieving reliable milling outcomes.

Custom Zirconia Milling Jars from a Direct Manufacturer

As a direct manufacturer of zirconia milling jars,

we provide sealed ceramic milling jars

for planetary ball mills and laboratory milling systems.

Custom volumes, jar dimensions, lid structures

and sealing solutions are available

for R&D, pilot-scale and OEM applications.