Application des creusets en céramique dans les fours à induction sous vide : un outil essentiel pour la fusion des alliages et l'évaporation des matériaux

Les alliages sont largement utilisés dans les secteurs militaire, aérospatial, nucléaire, robotique, automobile et médical en raison de leur haute résistance mécanique, de leur résistance à la corrosion et aux températures élevées, de leur légèreté et de leur excellente résistance à l'oxydation. Les terres rares jouent un rôle crucial dans les alliages, notamment pour améliorer leurs performances. Grâce aux progrès technologiques, la demande en fusion d'alliages et en affinage de terres rares ne cesse de croître. Dans ce processus, les creusets en céramique sont devenus des outils indispensables pour la fusion par induction sous vide grâce à leur exceptionnelle stabilité à haute température et à leur inertie chimique.

De plus, les creusets en céramique jouent un rôle essentiel dans l'évaporation des matériaux. Leur résistance aux hautes températures et à la corrosion les rend largement utilisés dans des procédés tels que l'évaporation sous vide et les expériences d'évaporation à haute température, notamment dans les applications des semi-conducteurs, des revêtements optiques et des sciences des matériaux. Que ce soit pour la fusion des alliages ou l'évaporation des matériaux, les creusets en céramique sont devenus des composants essentiels de la fabrication haut de gamme et de la recherche scientifique modernes.

Cependant, dans des conditions de fonctionnement à haute température, basse pression et de longue durée, les matériaux réfractaires des creusets peuvent subir une décomposition, une dissolution ou des réactions chimiques avec les éléments actifs des alliages haute température. Ces changements peuvent affecter la pureté de l'alliage, influençant ainsi ses performances globales. Par conséquent, le développement de matériaux réfractaires pour creusets présentant une excellente stabilité thermodynamique et une résistance à la corrosion du métal fondu à haute température est essentiel pour garantir la réussite de la fusion de superalliages de haute pureté.

|

Matériau du creuset |

Avantages |

Inconvénients |

Données pertinentes |

|

|

Graphite |

Résistance aux hautes températures, bonne résistance aux chocs thermiques, facile à usiner, faible coût |

Provoque une contamination par le carbone dans les alliages, réagit avec les éléments actifs (Ti, Nb, Hf) pour former des carbures, affectant les propriétés de l'alliage |

Les revêtements ou doublures peuvent réduire la contamination, mais ils ont tendance à se décoller ou à se fissurer sous des températures élevées. |

|

|

Creusets métalliques (W, Mo, Ta, Nb, etc.) |

Point de fusion élevé, faible pression de vapeur, excellente stabilité chimique |

Difficile à fabriquer, coûteux, susceptible d'être mouillé par la masse fondue ou de former des composés intermétalliques, contaminant l'alliage |

- |

|

|

Nitrures (AlN) |

Conductivité thermique élevée, faible dilatation thermique, bonne stabilité chimique |

AlN réagit avec Ti pour former TiN |

L'AlN présente une contamination inférieure à celle des réfractaires à base d'oxyde ; un contrôle strict de la température et de la pression est nécessaire pour obtenir le meilleur effet d'utilisation. |

|

|

Nitrures (PBN) |

Il a été rapporté que le creuset PBN n'avait aucune réaction significative avec le métal en fusion. (Une vérification supplémentaire est nécessaire) |

Le coût des matériaux est élevé |

|

|

|

Oxyde de magnésium (MgO) |

Largement utilisé dans la fusion par induction sous vide |

Se décompose et introduit de l'oxygène dans la masse fondue, ce qui entraîne une teneur excessive en oxygène dans l'alliage ; sujet à l'hydratation, affectant l'élimination de l'hydrogène |

- |

|

|

Alumine (Al₂O₃) |

Plus stable que le MgO, moins sujet à la décomposition et à l'hydratation. Rapport qualité-prix élevé. |

Introduit toujours de l'oxygène dans la masse fondue, ce qui rend plus difficile le contrôle des niveaux d'O, N et S. réaction avec les alliages à base de Ni |

- |

|

|

Zircone (ZrO₂) |

Point de fusion élevé, bonne stabilité chimique et résistance à la corrosion |

Peut être réduit par des éléments actifs comme Hf, affectant la pureté de l'alliage. Réaction relativement faible avec les alliages à base de Ni |

- |

|

|

Yttria (Y₂O₃) |

Stabilité thermodynamique élevée, excellent contrôle sur H, N et O, efficacité élevée d'élimination du soufre, réaction interfaciale minimale |

Faible résistance aux chocs thermiques, difficile à fritter. Faible réaction avec les alliages à base de Ni. |

- |

|

|

Oxyde de calcium (CaO) |

Fortes capacités de désoxydation et de désulfuration, abondantes et peu coûteuses |

Sujet à l'hydratation, affectant la stabilité |

- |

|

D'après la comparaison, Y₂O₃ et CaO démontrent la stabilité thermodynamique la plus élevée, tandis que MgO et Al₂O₃ sont plus couramment utilisés dans les applications industrielles malgré leurs taux de transmission d'oxygène plus élevés.

Lors du processus de fusion par induction sous vide des superalliages, les matériaux réfractaires sont très sensibles au mouillage par le métal en fusion. Des facteurs tels que le vide poussé, la surchauffe excessive, le temps de maintien prolongé et l'agitation électromagnétique intensifient les réactions interfaciales. Par conséquent, pour garantir la qualité de l'alliage, il est essentiel de réguler soigneusement les paramètres de fusion, en maintenant le vide, la surchauffe, le temps de maintien et l'agitation électromagnétique dans une plage optimale. Cela permet d'atténuer les réactions interfaciales entre le métal en fusion et les matériaux réfractaires, prolongeant ainsi la durée de vie du réfractaire et améliorant la pureté et la qualité globale de l'alliage.

De plus, en adoptant des matériaux réfractaires composites et en tirant parti des avantages de différents composants monophasés, il est possible de développer des creusets de fusion par induction sous vide avec une excellente résistance aux chocs thermiques, une résistance élevée, une stabilité thermodynamique exceptionnelle, un coût inférieur et des performances globales supérieures.

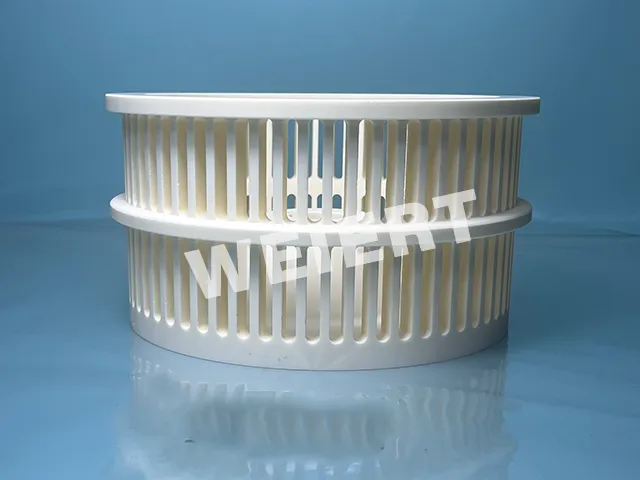

Les creusets en céramique de WEIERT CERAMICS se répartissent en deux grandes catégories : les creusets en oxyde (creusets en alumine haute pureté, en zircone haute pureté et en magnésie haute pureté) et les creusets en nitrure (creusets en nitrure d'aluminium haute pureté et en nitrure de bore haute pureté). Chaque matériau de creuset est adapté à des environnements de travail et des exigences spécifiques, offrant des solutions sur mesure garantissant une résistance aux températures élevées, une grande pureté et une stabilité chimique exceptionnelle dans divers secteurs. WEIERT CERAMICS s'engage à fournir des creusets en céramique hautes performances et de haute qualité pour soutenir la fabrication de pointe et la recherche scientifique.