Anwendung von keramischen Tiegeln in Vakuum-Induktionsöfen: Ein Schlüsselwerkzeug für das Schmelzen von Legierungen und die Materialverdampfung

Legierungen werden aufgrund ihrer hohen Festigkeit, Korrosionsbeständigkeit, Hochtemperaturbeständigkeit, ihres geringen Gewichts und ihrer ausgezeichneten Oxidationsbeständigkeit in den Bereichen Militär, Luft- und Raumfahrt, Kernenergie, künstliche Intelligenz, Robotik, Automobilbau und Medizintechnik häufig eingesetzt. Seltene Erden spielen in Legierungen eine entscheidende Rolle, insbesondere bei der Verbesserung ihrer Leistungsfähigkeit. Mit dem technologischen Fortschritt steigt die Nachfrage nach dem Schmelzen von Legierungen und dem Raffinieren von Seltenen Erden weiter an. In diesem Prozess sind keramische Tiegel aufgrund ihrer außergewöhnlichen Hochtemperaturstabilität und chemischen Inertheit zu unverzichtbaren Werkzeugen für das Vakuum-Induktionsschmelzen geworden.

Außerdem spielen keramische Tiegel eine wichtige Rolle bei der Materialverdampfung. Aufgrund ihrer Hochtemperatur- und Korrosionsbeständigkeit werden sie häufig in Prozessen wie der Vakuumverdampfung und Hochtemperaturverdampfungsexperimenten eingesetzt, insbesondere in der Halbleiterindustrie, bei optischen Beschichtungen und in der Materialwissenschaft. Ob beim Schmelzen von Legierungen oder beim Aufdampfen von Werkstoffen - Keramiktiegel sind zu unverzichtbaren Komponenten in der modernen High-End-Fertigung und wissenschaftlichen Forschung geworden.

Unter Hochtemperatur-, Niederdruck- und Langzeit-Betriebsbedingungen können feuerfeste Materialien in Tiegeln jedoch Zersetzungen, Auflösungen oder chemische Reaktionen mit aktiven Elementen in Hochtemperaturlegierungen erfahren. Diese Veränderungen können sich auf die Reinheit der Legierung auswirken und damit ihre Gesamtleistung beeinträchtigen. Daher ist die Entwicklung von feuerfesten Tiegelwerkstoffen mit hervorragender thermodynamischer Stabilität und Beständigkeit gegen die Korrosion von Hochtemperaturschmelzen der Schlüssel zum erfolgreichen Schmelzen von hochreinen Superlegierungen.

Typen von Superlegierungs-Induktionsschmelztiegeln und die Vor- und Nachteile der Tiegelmaterialien

|

Tiegel-Material |

Vorteile |

Nachteile |

Relevante Daten |

|

|

Graphit |

Hochtemperaturbeständigkeit, gute Temperaturwechselbeständigkeit, leicht zu bearbeiten, geringe Kosten |

Verursacht Kohlenstoffverunreinigung in Legierungen, reagiert mit aktiven Elementen (Ti, Nb, Hf) und bildet Karbide, die die Legierungseigenschaften beeinträchtigen |

Beschichtungen oder Auskleidungen können die Verunreinigung verringern, aber sie neigen dazu, sich abzulösen oder bei hohen Temperaturen zu brechen |

|

|

Metalltiegel (W, Mo, Ta, Nb, etc.) |

Hoher Schmelzpunkt, niedriger Dampfdruck, ausgezeichnete chemische Stabilität |

Schwierig in der Herstellung, teuer, neigt zur Benetzung durch die Schmelze oder zur Bildung intermetallischer Verbindungen, die die Legierung verunreinigen |

- |

|

|

Nitride (AlN) |

Hohe Wärmeleitfähigkeit, geringe Wärmeausdehnung, gute chemische Stabilität |

AlN reagiert mit Ti und bildet TiN |

AlN weist eine geringere Verunreinigung auf als feuerfeste Oxide. Um die beste Nutzungswirkung zu erzielen, ist eine strenge Kontrolle von Temperatur und Druck erforderlich. |

|

|

Nitride (PBN) |

Es wird berichtet, dass der PBN-Tiegel keine nennenswerte Reaktion mit dem geschmolzenen Metall zeigt. (Eine weitere Überprüfung ist erforderlich.) |

Die Materialkosten sind hoch |

|

|

|

Magnesiumoxid (MgO) |

Weit verbreitet beim Vakuum-Induktionsschmelzen |

Zersetzt sich und führt Sauerstoff in die Schmelze ein, was zu einem übermäßigen Sauerstoffgehalt in der Legierung führt; neigt zur Hydratation, was die Wasserstoffentfernung beeinträchtigt |

- |

|

|

Tonerde (Al₂O₃) |

Stabiler als MgO, weniger anfällig für Zersetzung und Hydratisierung, hohe Kosten und Leistung. |

Führt immer noch Sauerstoff in die Schmelze ein, was die Kontrolle des O-, N- und S-Gehalts erschwert.Reaktion mit Ni-Basis-Legierungen |

- |

|

|

Zirconia (ZrO₂) |

Hoher Schmelzpunkt, gute chemische Stabilität und Korrosionsbeständigkeit |

Kann durch aktive Elemente wie Hf reduziert werden, was die Reinheit der Legierung beeinträchtigt; relativ schwache Reaktion mit Ni-Basis-Legierungen |

- |

|

|

Yttriumoxid (Y₂O₃) |

Hohe thermodynamische Stabilität, ausgezeichnete Kontrolle über H, N und O, hohe S-Entfernungseffizienz, minimale Grenzflächenreaktion |

Geringe Wärmeschockbeständigkeit, schwierig zu sintern. Schwache Reaktion mit Nickellegierungen. |

- |

|

|

Calcium Oxide (CaO)Calcium Oxide (CaO) |

Starke Desoxidations- und Entschwefelungsfähigkeiten, reichlich vorhanden und preisgünstig |

Neigt zur Hydratation, was die Stabilität beeinträchtigt |

- |

|

Aus dem Vergleich geht hervor, dass Y₂O₃ und CaO die höchste thermodynamische Stabilität aufweisen, während MgO und Al₂O₃ trotz ihrer höheren Sauerstoffdurchlässigkeit häufiger in industriellen Anwendungen eingesetzt werden.

Während des eigentlichen Prozesses des Vakuuminduktionsschmelzens von Superlegierungen sind die feuerfesten Materialien sehr anfällig für die Benetzung durch das geschmolzene Metall. Faktoren wie Hochvakuum, übermäßige Überhitzung, verlängerte Haltezeit und elektromagnetisches Rühren verstärken die Grenzflächenreaktionen zusätzlich. Um die Qualität der Legierung zu gewährleisten, ist es daher wichtig, die Schmelzparameter sorgfältig zu regulieren und Vakuum, Überhitzung, Haltezeit und elektromagnetisches Rühren in einem optimalen Bereich zu halten. Dies trägt dazu bei, die Grenzflächenreaktionen zwischen dem geschmolzenen Metall und den feuerfesten Materialien abzuschwächen, wodurch die Lebensdauer der feuerfesten Materialien verlängert und die Reinheit und Gesamtqualität der Legierung verbessert wird.

Durch die Verwendung von Verbundwerkstoffen und die Nutzung der Vorteile verschiedener einphasiger Komponenten ist es außerdem möglich, Vakuum-Induktionsschmelztiegel mit ausgezeichneter Temperaturwechselbeständigkeit, hoher Festigkeit, hervorragender thermodynamischer Stabilität, niedrigeren Kosten und überlegener Gesamtleistung zu entwickeln.

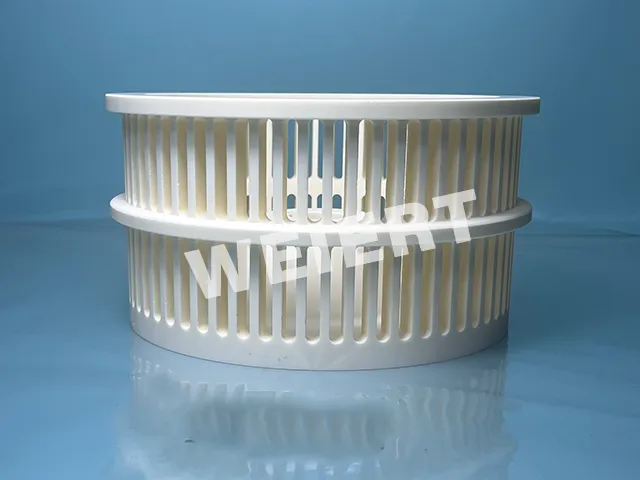

Die keramischen Tiegelprodukte von WEIERT CERAMICS werden hauptsächlich in zwei Haupttypen unterteilt: Oxidtiegel (hochreine Aluminiumoxidtiegel, hochreine Zirkoniumoxidtiegel und hochreine Magnesia-Tiegel) und Nitridtiegel (hochreine Aluminiumnitridtiegel und hochreine Bornitridtiegel). Jedes Tiegelmaterial ist auf spezifische Arbeitsumgebungen und Anforderungen zugeschnitten und bietet maßgeschneiderte Lösungen, um hohe Temperaturbeständigkeit, hohe Reinheit und außergewöhnliche chemische Stabilität in verschiedenen Branchen zu gewährleisten. WEIERT CERAMICS hat es sich zur Aufgabe gemacht, hochleistungsfähige und qualitativ hochwertige keramische Tiegel zu liefern, um die fortschrittliche Fertigung und wissenschaftliche Forschung zu unterstützen.